Table of Contents

Vorteile der Verwendung der Nickelbasislegierungen Inconel 600, 625, 718 und 713 bei der Ölgehäuseproduktion

Inconel 600, 625, 718 und 713 sind Legierungen auf Nickelbasis, die in der Öl- und Gasindustrie häufig für verschiedene Anwendungen verwendet werden, einschließlich der Produktion von Ölgehäusen. Diese Legierungen bieten eine Reihe von Vorteilen, die sie ideal für den Einsatz in dieser anspruchsvollen Umgebung machen.

Einer der Hauptvorteile der Verwendung von Inconel-Legierungen bei der Produktion von Ölgehäusen ist ihre hohe Festigkeit und Korrosionsbeständigkeit. Inconel 600 beispielsweise ist für seine hervorragende Oxidations- und Aufkohlungsbeständigkeit in Hochtemperaturumgebungen bekannt. Dadurch eignet es sich gut für den Einsatz in Ölquellen, wo die Temperaturen extreme Werte erreichen können.

Ähnlich ist Inconel 625 sehr beständig gegen Korrosion und Oxidation, was es ideal für den Einsatz in rauen Umgebungen wie Offshore-Bohrinseln macht. Seine hohe Festigkeit und Zähigkeit machen es auch zu einer beliebten Wahl für die Produktion von Ölgehäusen, wo Haltbarkeit von entscheidender Bedeutung ist.

Inconel 718 ist aufgrund seiner hervorragenden mechanischen Eigenschaften und seiner hohen Temperaturbeständigkeit eine weitere beliebte Wahl für die Produktion von Ölgehäusen. Diese Legierung hält hohen Drücken und Temperaturen stand und eignet sich daher für den Einsatz in tiefen Ölquellen, wo die Bedingungen besonders schwierig sind.

Inconel 713 ist eine Nickel-Chrom-Legierung, die eine hervorragende Korrosions- und Oxidationsbeständigkeit bei hohen Temperaturen bietet. Dies macht es zu einer zuverlässigen Wahl für die Produktion von Ölgehäusen, wo es häufig korrosiven Flüssigkeiten und extremen Temperaturen ausgesetzt ist.

Zusätzlich zu ihrer hohen Festigkeit und Korrosionsbeständigkeit bieten Inconel-Legierungen auch eine gute Schweißbarkeit und Formbarkeit, wodurch sie leicht zu verarbeiten sind die Herstellung von Ölgehäusen. Dies ermöglicht die Schaffung komplexer Formen und Designs, die den spezifischen Anforderungen unterschiedlicher Ölquellenkonfigurationen gerecht werden.

Darüber hinaus haben Inconel-Legierungen eine lange Lebensdauer, wodurch die Notwendigkeit häufiger Wartung und Austausch verringert wird. Dies kann auf lange Sicht zu Kosteneinsparungen für Ölunternehmen führen, da sie sich auf die Haltbarkeit und Zuverlässigkeit dieser Legierungen verlassen können, um einen reibungslosen Betrieb zu gewährleisten.

Insgesamt ist die Verwendung von Inconel 600, 625, 718 und 713 Nickel -Legierungen auf Ölgehäusebasis bieten eine Reihe von Vorteilen, die sie zu einer beliebten Wahl für die Öl- und Gasindustrie machen. Aufgrund ihrer hohen Festigkeit, Korrosionsbeständigkeit und Haltbarkeit eignen sie sich gut für den Einsatz in den anspruchsvollen Umgebungen von Ölquellen, wo die Bedingungen rau und anspruchsvoll sein können.

Zusammenfassend lässt sich sagen, dass Inconel-Legierungen eine zuverlässige und kostengünstige Wahl für Ölgehäuse sind Produktion und bietet eine Reihe von Vorteilen, die Ölunternehmen dabei helfen können, die Effizienz und Zuverlässigkeit ihrer Abläufe zu verbessern. Durch die Wahl der Nickelbasislegierungen Inconel 600, 625, 718 und 713 können Ölunternehmen sicherstellen, dass ihre Ölgehäuse den Strapazen der Öl- und Gasindustrie standhalten und selbst in den anspruchsvollsten Umgebungen dauerhafte Leistung bieten.

Überblick über die Produktionslinie für nahtlose Achsrohre und Rohrschläuche für Inconel-Legierungen

Inconel-Legierungen sind eine Gruppe von Superlegierungen auf Nickel-Chrom-Basis, die für ihre hervorragende Beständigkeit gegenüber hohen Temperaturen, Korrosion und Oxidation bekannt sind. Diese Legierungen werden aufgrund ihrer hervorragenden mechanischen Eigenschaften und Leistung in extremen Umgebungen häufig in Branchen wie der Luft- und Raumfahrt, der chemischen Verarbeitung sowie der Öl- und Gasindustrie eingesetzt. Inconel 600, 625, 718 und 713 gehören zu den beliebtesten Sorten von Inconel-Legierungen, jede mit ihrer eigenen einzigartigen Zusammensetzung und ihren eigenen Eigenschaften.

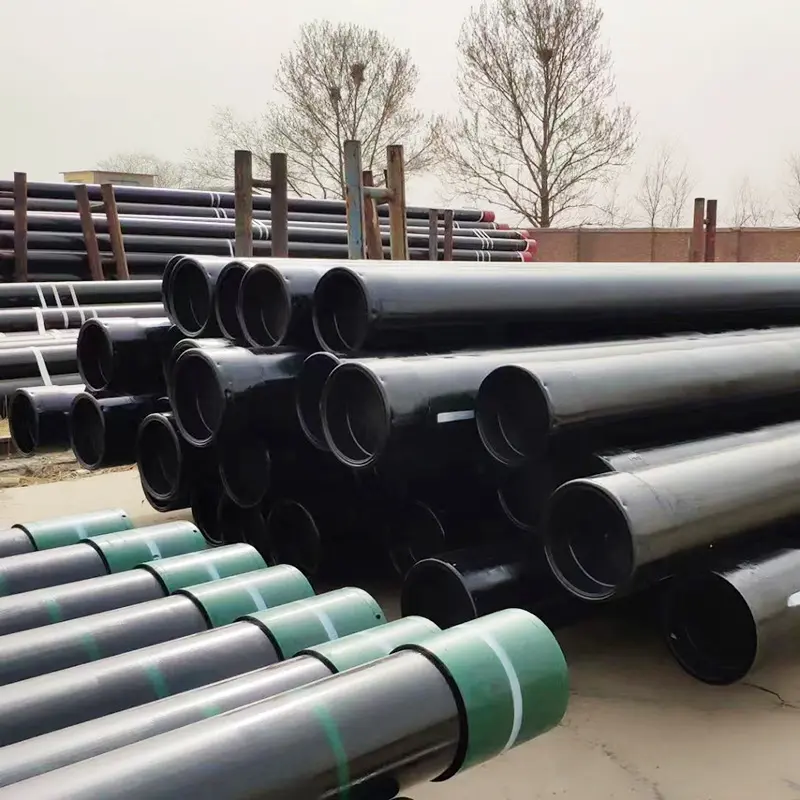

Eine der Hauptanwendungen von Inconel-Legierungen ist die Herstellung nahtloser Achsrohre und Rohrschläuche für die Öl- und Gasindustrie. Diese Komponenten sind für das Bohren und Fördern von Öl und Gas aus tiefen unterirdischen Lagerstätten von entscheidender Bedeutung, wo sie hohen Drücken, Temperaturen und korrosiven Umgebungen ausgesetzt sind. Die Herstellung nahtloser Achsrohre und Rohrrohre aus Inconel-Legierungen erfordert spezielle Geräte und Prozesse, um höchste Qualität und Leistung zu gewährleisten.

Die Produktionslinie für nahtlose Achsrohre und Rohrrohre aus Inconel-Legierungen besteht typischerweise aus mehreren Stufen, beginnend mit der Auswahl der Rohstoffe. Inconel-Legierungen bestehen aus Nickel, Chrom und anderen Elementen wie Molybdän, Niob und Titan, die sorgfältig gemischt werden, um die gewünschten Eigenschaften zu erreichen. Die Rohstoffe werden in einem Ofen bei hohen Temperaturen geschmolzen und dann zu Knüppeln oder Barren gegossen, die durch Warmwalzen, Strangpressen oder Schmieden weiterverarbeitet werden, um die gewünschte Form und Größe zu erhalten.

Sobald die Rohstoffe in die gewünschte Form verarbeitet sind Anschließend werden sie bearbeitet und wärmebehandelt, um ihre mechanischen Eigenschaften und ihre Mikrostruktur zu verbessern. Die Bearbeitung umfasst das Schneiden, Bohren und Formen des Materials auf die genauen Abmessungen und Toleranzen, die für die Achsrohre und Rohrschläuche erforderlich sind. Bei der Wärmebehandlung wird das Material auf bestimmte Temperaturen erhitzt und über einen bestimmten Zeitraum gehalten, um die gewünschte Härte, Festigkeit und Korrosionsbeständigkeit zu erreichen.

Nach der Bearbeitung und Wärmebehandlung werden die Achsrohre und Rohrrohre einer zerstörungsfreien Prüfung unterzogen um sicherzustellen, dass sie den geforderten Qualitätsstandards entsprechen. Dazu können Ultraschallprüfungen, Röntgenprüfungen oder Farbeindringprüfungen gehören, um etwaige Mängel oder Unvollkommenheiten im Material festzustellen. Sobald die Komponenten die Prüfung bestanden haben, werden sie mit Beschichtungen oder Plattierungen oberflächenbehandelt, um ihre Korrosionsbeständigkeit und Haltbarkeit zu verbessern.

Die letzte Phase der Produktionslinie umfasst die Montage und Verpackung der Achsrohre und Rohrschläuche für den Versand an die Kunden. Dies kann das Schweißen, Gewindeschneiden oder Flanschen der Komponenten umfassen, um sie mit anderen Teilen des Ölgehäusesystems zu verbinden. Anschließend werden die Komponenten sorgfältig verpackt und für den Transport zum Standort des Kunden etikettiert, wo sie installiert und in Betrieb genommen werden.

Zusammenfassend lässt sich sagen, dass die Herstellung nahtloser Achsrohre und Rohrrohre für Inconel-Legierungen ein komplexer und spezialisierter Prozess ist, der Folgendes erfordert Fachwissen und Präzision, um höchste Qualität und Leistung zu gewährleisten. Durch den Einsatz fortschrittlicher Geräte und Techniken können Hersteller Achsrohre und Rohrschläuche herstellen, die den anspruchsvollen Anforderungen der Öl- und Gasindustrie gerecht werden. Mit ihren hervorragenden mechanischen Eigenschaften und ihrer Beständigkeit gegen hohe Temperaturen und Korrosion sind Inconel-Legierungen eine ideale Wahl für Anwendungen in extremen Umgebungen.