Table of Contents

Manfaat Menggunakan Paduan Berbasis Nikel Inconel 600, 625, 718, dan 713 dalam Produksi Casing Minyak

Inconel 600, 625, 718, dan 713 merupakan paduan berbahan dasar nikel yang banyak digunakan dalam industri minyak dan gas untuk berbagai aplikasi, termasuk produksi selubung minyak. Paduan ini menawarkan serangkaian manfaat yang menjadikannya ideal untuk digunakan dalam lingkungan yang menuntut ini.

Salah satu keuntungan utama menggunakan paduan Inconel dalam produksi selubung oli adalah kekuatannya yang tinggi dan ketahanan terhadap korosi. Inconel 600, misalnya, dikenal karena ketahanannya yang sangat baik terhadap oksidasi dan karburisasi di lingkungan bersuhu tinggi. Hal ini membuatnya sangat cocok untuk digunakan di sumur minyak yang suhunya bisa mencapai tingkat ekstrim.

Demikian pula, Inconel 625 sangat tahan terhadap korosi dan oksidasi, sehingga ideal untuk digunakan di lingkungan yang keras seperti rig pengeboran lepas pantai. Kekuatan dan ketangguhannya yang tinggi juga menjadikannya pilihan populer untuk produksi selubung oli, yang mengutamakan ketahanan.

Inconel 718 adalah pilihan populer lainnya untuk produksi selubung oli karena sifat mekaniknya yang sangat baik dan ketahanan terhadap suhu tinggi. Paduan ini dapat menahan tekanan dan suhu tinggi, sehingga cocok untuk digunakan di sumur minyak dalam yang kondisinya sangat menantang.

Inconel 713 adalah paduan nikel-kromium yang menawarkan ketahanan yang sangat baik terhadap korosi dan oksidasi pada suhu tinggi. Hal ini menjadikannya pilihan yang andal untuk produksi selubung oli, di mana paparan terhadap cairan korosif dan suhu ekstrem sering terjadi.

Selain kekuatan tinggi dan ketahanan terhadap korosi, paduan Inconel juga menawarkan kemampuan las dan sifat mampu bentuk yang baik, sehingga mudah digunakan dalam pekerjaan produksi selongsong minyak. Hal ini memungkinkan terciptanya bentuk dan desain kompleks yang dapat memenuhi persyaratan spesifik konfigurasi sumur minyak yang berbeda.

Selain itu, paduan Inconel memiliki masa pakai yang lama, sehingga mengurangi kebutuhan akan perawatan dan penggantian yang sering. Hal ini dapat menghasilkan penghematan biaya bagi perusahaan minyak dalam jangka panjang, karena mereka dapat mengandalkan ketahanan dan keandalan paduan ini untuk menjaga operasi mereka berjalan lancar.

Secara keseluruhan, penggunaan nikel Inconel 600, 625, 718, dan 713 paduan berbahan dasar logam dalam produksi selubung minyak menawarkan serangkaian manfaat yang menjadikannya pilihan populer untuk industri minyak dan gas. Kekuatannya yang tinggi, ketahanan terhadap korosi, dan daya tahannya membuatnya sangat cocok untuk digunakan di lingkungan sumur minyak yang menantang, dimana kondisinya bisa sangat keras dan menuntut.

Kesimpulannya, paduan Inconel adalah pilihan yang andal dan hemat biaya untuk selubung minyak produksi, menawarkan serangkaian manfaat yang dapat membantu perusahaan minyak meningkatkan efisiensi dan keandalan operasi mereka. Dengan memilih paduan berbasis nikel Inconel 600, 625, 718, dan 713, perusahaan minyak dapat memastikan bahwa selubung minyak mereka mampu menahan kerasnya industri minyak dan gas dan memberikan kinerja jangka panjang bahkan di lingkungan yang paling menantang sekalipun.

Ikhtisar Lini Produksi Pipa Gandar dan Tabung Tabung Mulus untuk Paduan Inconel

Paduan inconel adalah sekelompok superalloy berbahan dasar nikel-kromium yang dikenal karena ketahanannya yang sangat baik terhadap suhu tinggi, korosi, dan oksidasi. Paduan ini umumnya digunakan dalam industri seperti luar angkasa, pemrosesan kimia, serta minyak dan gas karena sifat mekanik dan kinerjanya yang unggul di lingkungan ekstrem. Inconel 600, 625, 718, dan 713 adalah beberapa jenis paduan Inconel yang paling populer, masing-masing memiliki komposisi dan karakteristik uniknya sendiri.

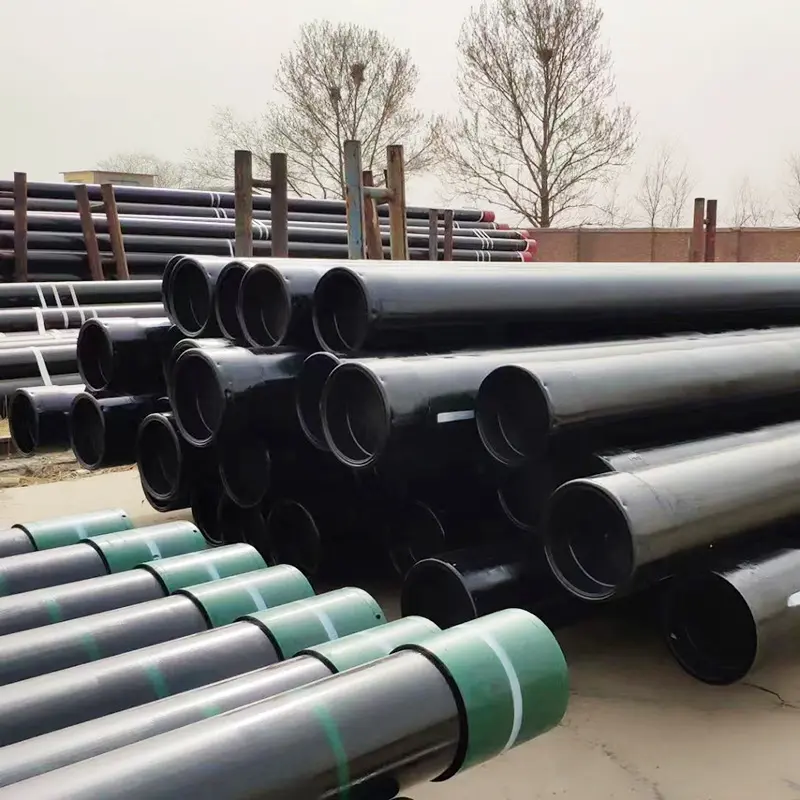

Salah satu aplikasi utama paduan Inconel adalah dalam produksi pipa poros mulus dan tabung tabung untuk industri minyak dan gas. Komponen-komponen ini sangat penting untuk pengeboran dan ekstraksi minyak dan gas dari reservoir bawah tanah, dimana mereka terkena tekanan tinggi, suhu, dan lingkungan korosif. Produksi pipa gandar mulus dan tabung tabung untuk paduan Inconel memerlukan peralatan dan proses khusus untuk memastikan kualitas dan kinerja tertinggi.

Lini produksi untuk pipa gandar mulus dan tabung tabung terbuat dari paduan Inconel biasanya terdiri dari beberapa tahap, dimulai dengan pemilihan bahan baku. Paduan inconel terdiri dari nikel, kromium, dan elemen lain seperti molibdenum, niobium, dan Titanium, yang dicampur secara hati-hati untuk mencapai sifat yang diinginkan. Bahan baku tersebut dilebur dalam tungku dengan suhu tinggi kemudian dituang menjadi billet atau ingot, yang selanjutnya diproses melalui pengerolan panas, ekstrusi, atau penempaan hingga membentuk bentuk dan ukuran yang diinginkan.

Setelah bahan baku tersebut diolah menjadi sesuai kebutuhan. bentuk, mereka kemudian dikerjakan dan diberi perlakuan panas untuk meningkatkan sifat mekanik dan struktur mikronya. Pemesinan melibatkan pemotongan, pengeboran, dan pembentukan material sesuai dimensi dan toleransi yang diperlukan untuk pipa gandar dan pipa tabung. Perlakuan panas melibatkan pemanasan material hingga suhu tertentu dan menahannya selama jangka waktu tertentu untuk mencapai kekerasan, kekuatan, dan ketahanan terhadap korosi yang diinginkan.

Setelah pemesinan dan perlakuan panas, pipa gandar dan pipa tabung dikenai pengujian non-destruktif untuk memastikan mereka memenuhi standar kualitas yang disyaratkan. Ini mungkin termasuk pengujian ultrasonik, pengujian radiografi, atau pengujian penetran pewarna untuk mendeteksi cacat atau ketidaksempurnaan pada material. Setelah komponen lolos inspeksi, permukaan komponen tersebut kemudian diberi pelapis atau pelapisan untuk meningkatkan ketahanan terhadap korosi dan daya tahannya.

Tahap akhir dari lini produksi melibatkan perakitan dan pengemasan pipa gandar dan tabung tabung untuk dikirim ke pelanggan. Hal ini mungkin melibatkan pengelasan, threading, atau flensa komponen untuk menghubungkannya ke bagian lain dari sistem selubung oli. Komponen-komponen tersebut kemudian dikemas dan diberi label dengan hati-hati untuk diangkut ke lokasi pelanggan, di mana komponen tersebut akan dipasang dan digunakan.

Kesimpulannya, produksi pipa poros mulus dan tabung tabung untuk paduan Inconel adalah proses yang kompleks dan terspesialisasi yang memerlukan keahlian dan presisi untuk memastikan kualitas dan kinerja tertinggi. Dengan menggunakan peralatan dan teknik canggih, produsen dapat memproduksi pipa gandar dan tabung tabung yang memenuhi tuntutan kebutuhan industri minyak dan gas. Dengan sifat mekanik yang unggul dan ketahanan terhadap suhu tinggi dan korosi, paduan Inconel adalah pilihan ideal untuk aplikasi di lingkungan ekstrem.