Table of Contents

तेल आवरण उत्पादन में इनकोनेल 600, 625, 718, और 713 निकल आधारित मिश्र धातुओं का उपयोग करने के लाभ

इंकोनेल 600, 625, 718, और 713 निकल-आधारित मिश्र धातुएं हैं जिनका व्यापक रूप से तेल आवरण उत्पादन सहित विभिन्न अनुप्रयोगों के लिए तेल और गैस उद्योग में उपयोग किया जाता है। ये मिश्र धातुएँ कई प्रकार के लाभ प्रदान करती हैं जो उन्हें इस मांग वाले वातावरण में उपयोग के लिए आदर्श बनाती हैं।

तेल आवरण उत्पादन में इनकोनेल मिश्र धातुओं का उपयोग करने के प्रमुख लाभों में से एक उनकी उच्च शक्ति और संक्षारण प्रतिरोध है। उदाहरण के लिए, इनकोनेल 600, उच्च तापमान वाले वातावरण में ऑक्सीकरण और कार्बराइजेशन के उत्कृष्ट प्रतिरोध के लिए जाना जाता है। यह इसे तेल के कुओं में उपयोग के लिए उपयुक्त बनाता है जहां तापमान चरम स्तर तक पहुंच सकता है।

इसी तरह, इनकोनेल 625 संक्षारण और ऑक्सीकरण के प्रति अत्यधिक प्रतिरोधी है, जो इसे अपतटीय ड्रिलिंग रिग जैसे कठोर वातावरण में उपयोग के लिए आदर्श बनाता है। इसकी उच्च शक्ति और कठोरता भी इसे तेल आवरण उत्पादन के लिए एक लोकप्रिय विकल्प बनाती है, जहां स्थायित्व आवश्यक है।

अपने उत्कृष्ट यांत्रिक गुणों और उच्च तापमान प्रतिरोध के कारण इनकोनेल 718 तेल आवरण उत्पादन के लिए एक और लोकप्रिय विकल्प है। यह मिश्र धातु उच्च दबाव और तापमान का सामना कर सकती है, जिससे यह गहरे तेल के कुओं में उपयोग के लिए उपयुक्त है जहां स्थितियाँ विशेष रूप से चुनौतीपूर्ण होती हैं।

इंकोनेल 713 एक निकल-क्रोमियम मिश्र धातु है जो उच्च तापमान पर संक्षारण और ऑक्सीकरण के लिए उत्कृष्ट प्रतिरोध प्रदान करता है। यह इसे तेल आवरण उत्पादन के लिए एक विश्वसनीय विकल्प बनाता है, जहां संक्षारक तरल पदार्थ और अत्यधिक तापमान का संपर्क आम है। तेल आवरणों का उत्पादन. यह जटिल आकृतियों और डिज़ाइनों के निर्माण की अनुमति देता है जो विभिन्न तेल कुएं विन्यासों की विशिष्ट आवश्यकताओं को पूरा कर सकते हैं। इसके अलावा, इनकोनेल मिश्र धातुओं का सेवा जीवन लंबा होता है, जिससे बार-बार रखरखाव और प्रतिस्थापन की आवश्यकता कम हो जाती है। इसके परिणामस्वरूप लंबे समय में तेल कंपनियों के लिए लागत बचत हो सकती है, क्योंकि वे अपने परिचालन को सुचारू रूप से चलाने के लिए इन मिश्र धातुओं की स्थायित्व और विश्वसनीयता पर भरोसा कर सकते हैं। तेल आवरण उत्पादन में आधारित मिश्र धातु कई प्रकार के लाभ प्रदान करती है जो उन्हें तेल और गैस उद्योग के लिए एक लोकप्रिय विकल्प बनाती है। उनकी उच्च शक्ति, संक्षारण प्रतिरोध और स्थायित्व उन्हें तेल कुओं के चुनौतीपूर्ण वातावरण में उपयोग के लिए उपयुक्त बनाते हैं, जहां स्थितियां कठोर और मांग वाली हो सकती हैं। अंत में, इनकोनेल मिश्र धातु तेल आवरण के लिए एक विश्वसनीय और लागत प्रभावी विकल्प हैं उत्पादन, कई प्रकार के लाभों की पेशकश करता है जो तेल कंपनियों को अपने परिचालन की दक्षता और विश्वसनीयता में सुधार करने में मदद कर सकते हैं। इनकोनेल 600, 625, 718, और 713 निकल-आधारित मिश्र धातुओं को चुनकर, तेल कंपनियां यह सुनिश्चित कर सकती हैं कि उनके तेल के आवरण तेल और गैस उद्योग की कठोरता का सामना करने में सक्षम हैं और सबसे चुनौतीपूर्ण वातावरण में भी लंबे समय तक चलने वाला प्रदर्शन प्रदान करते हैं।

इन्कोनेल मिश्र धातु के लिए सीमलेस एक्सल पाइप और ट्यूब ट्यूबिंग उत्पादन लाइन का अवलोकन

इन्कोनेल मिश्र धातु निकल-क्रोमियम-आधारित सुपर मिश्र धातु का एक समूह है जो उच्च तापमान, संक्षारण और ऑक्सीकरण के उत्कृष्ट प्रतिरोध के लिए जाना जाता है। इन मिश्र धातुओं का उपयोग आमतौर पर अपने बेहतर यांत्रिक गुणों और चरम वातावरण में प्रदर्शन के कारण एयरोस्पेस, रासायनिक प्रसंस्करण और तेल और गैस जैसे उद्योगों में किया जाता है। इनकोनेल 600, 625, 718, और 713 इनकोनेल मिश्र धातुओं के कुछ सबसे लोकप्रिय ग्रेड हैं, प्रत्येक की अपनी अनूठी संरचना और विशेषताएं हैं।

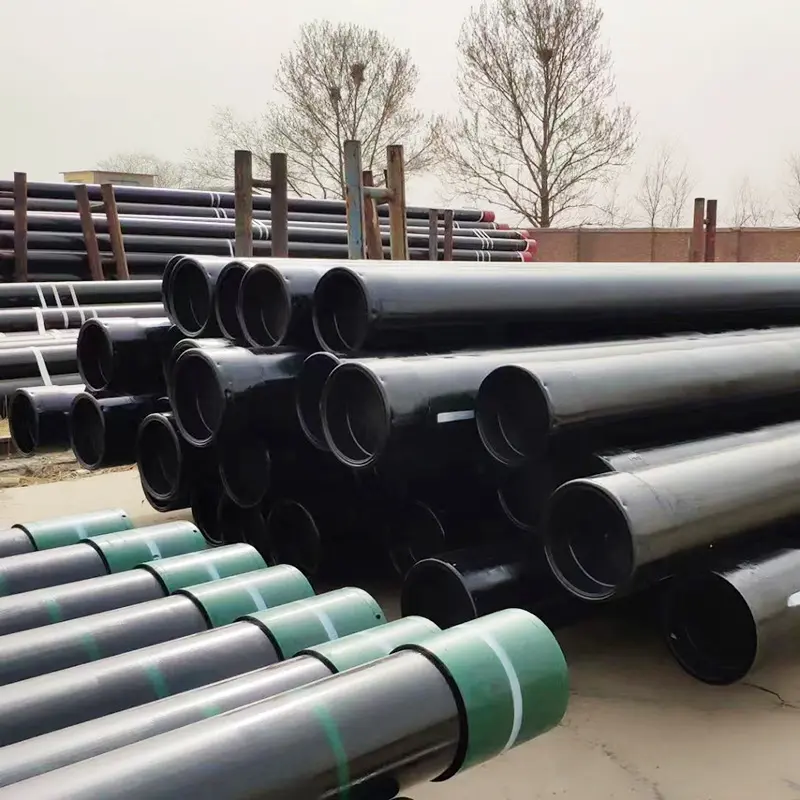

इनकोनेल मिश्र धातुओं के प्रमुख अनुप्रयोगों में से एक सीमलेस एक्सल पाइप और ट्यूब टयूबिंग का उत्पादन है तेल और गैस उद्योग के लिए. ये घटक गहरे भूमिगत जलाशयों से तेल और गैस की ड्रिलिंग और निकालने के लिए महत्वपूर्ण हैं, जहां वे उच्च दबाव, तापमान और संक्षारक वातावरण के अधीन होते हैं। इनकोनेल मिश्र धातुओं के लिए सीमलेस एक्सल पाइप और ट्यूब टयूबिंग के उत्पादन के लिए उच्चतम गुणवत्ता और प्रदर्शन सुनिश्चित करने के लिए विशेष उपकरण और प्रक्रियाओं की आवश्यकता होती है। कच्चे माल का चयन. इनकोनेल मिश्र धातु निकल, क्रोमियम और मोलिब्डेनम, नाइओबियम और टाइटेनियम जैसे अन्य तत्वों से बने होते हैं, जिन्हें वांछित गुणों को प्राप्त करने के लिए सावधानीपूर्वक मिश्रित किया जाता है। कच्चे माल को भट्ठी में उच्च तापमान पर पिघलाया जाता है और फिर बिलेट्स या सिल्लियों में डाला जाता है, जिसे वांछित आकार और आकार बनाने के लिए गर्म रोलिंग, एक्सट्रूज़न या फोर्जिंग के माध्यम से संसाधित किया जाता है।

एक बार कच्चे माल को आवश्यक आकार में संसाधित किया जाता है रूप में, फिर उनके यांत्रिक गुणों और सूक्ष्म संरचना को बेहतर बनाने के लिए उन्हें मशीनीकृत किया जाता है और ताप उपचार किया जाता है। मशीनिंग में एक्सल पाइप और ट्यूब ट्यूबिंग के लिए आवश्यक सटीक आयामों और सहनशीलता के अनुसार सामग्री को काटना, ड्रिलिंग और आकार देना शामिल है। ताप उपचार में सामग्री को विशिष्ट तापमान पर गर्म करना और वांछित कठोरता, शक्ति और संक्षारण प्रतिरोध प्राप्त करने के लिए इसे एक निश्चित अवधि के लिए रखना शामिल है।

मशीनिंग और ताप उपचार के बाद, एक्सल पाइप और ट्यूब टयूबिंग को गैर-विनाशकारी परीक्षण के अधीन किया जाता है यह सुनिश्चित करने के लिए कि वे आवश्यक गुणवत्ता मानकों को पूरा करते हैं। इसमें सामग्री में किसी भी दोष या खामियों का पता लगाने के लिए अल्ट्रासोनिक परीक्षण, रेडियोग्राफिक परीक्षण, या डाई पेनेट्रेंट परीक्षण शामिल हो सकता है। एक बार जब घटक निरीक्षण पास कर लेते हैं, तो उनके संक्षारण प्रतिरोध और स्थायित्व को बढ़ाने के लिए उनकी सतह को कोटिंग्स या चढ़ाना के साथ इलाज किया जाता है। उत्पादन लाइन के अंतिम चरण में ग्राहकों को शिपमेंट के लिए एक्सल पाइप और ट्यूब ट्यूबिंग की असेंबली और पैकेजिंग शामिल होती है। इसमें घटकों को तेल आवरण प्रणाली के अन्य भागों से जोड़ने के लिए वेल्डिंग, थ्रेडिंग या फ़्लैंगिंग शामिल हो सकती है। फिर घटकों को सावधानीपूर्वक पैक किया जाता है और ग्राहक के स्थान पर परिवहन के लिए लेबल किया जाता है, जहां उन्हें स्थापित किया जाएगा और सेवा में लगाया जाएगा।

निष्कर्ष में, इनकोनेल मिश्र धातुओं के लिए सीमलेस एक्सल पाइप और ट्यूब टयूबिंग का उत्पादन एक जटिल और विशेष प्रक्रिया है जिसके लिए आवश्यकता होती है उच्चतम गुणवत्ता और प्रदर्शन सुनिश्चित करने के लिए विशेषज्ञता और सटीकता। उन्नत उपकरणों और तकनीकों का उपयोग करके, निर्माता एक्सल पाइप और ट्यूब ट्यूबिंग का उत्पादन कर सकते हैं जो तेल और गैस उद्योग की मांग को पूरा करते हैं। अपने बेहतर यांत्रिक गुणों और उच्च तापमान और संक्षारण के प्रतिरोध के साथ, इनकोनेल मिश्र धातु चरम वातावरण में अनुप्रयोगों के लिए एक आदर्श विकल्प हैं।