Table of Contents

Beneficios del uso de aleaciones a base de níquel Inconel 600, 625, 718 y 713 en la producción de carcasas de petróleo

Inconel 600, 625, 718 y 713 son aleaciones a base de níquel que se utilizan ampliamente en la industria del petróleo y el gas para diversas aplicaciones, incluida la producción de carcasas de petróleo. Estas aleaciones ofrecen una variedad de beneficios que las hacen ideales para su uso en este entorno exigente.

Una de las principales ventajas de utilizar aleaciones de Inconel en la producción de carcasas de petróleo es su alta resistencia y resistencia a la corrosión. Inconel 600, por ejemplo, es conocido por su excelente resistencia a la oxidación y carburación en ambientes de alta temperatura. Esto lo hace muy adecuado para su uso en pozos petroleros donde las temperaturas pueden alcanzar niveles extremos.

Del mismo modo, Inconel 625 es altamente resistente a la corrosión y la oxidación, lo que lo hace ideal para su uso en entornos hostiles, como plataformas de perforación marinas. Su alta resistencia y dureza también lo convierten en una opción popular para la producción de carcasas de petróleo, donde la durabilidad es esencial.

Inconel 718 es otra opción popular para la producción de carcasas de petróleo debido a sus excelentes propiedades mecánicas y resistencia a altas temperaturas. Esta aleación puede soportar altas presiones y temperaturas, lo que la hace adecuada para su uso en pozos petroleros profundos donde las condiciones son particularmente desafiantes.

Inconel 713 es una aleación de níquel-cromo que ofrece una excelente resistencia a la corrosión y oxidación a altas temperaturas. Esto la convierte en una opción confiable para la producción de carcasas de aceite, donde la exposición a fluidos corrosivos y temperaturas extremas es común.

Además de su alta resistencia y resistencia a la corrosión, las aleaciones de Inconel también ofrecen buena soldabilidad y conformabilidad, lo que hace que sea fácil trabajar con ellas en la producción de tripas de aceite. Esto permite la creación de formas y diseños complejos que pueden cumplir con los requisitos específicos de diferentes configuraciones de pozos petroleros.

Además, las aleaciones de Inconel tienen una larga vida útil, lo que reduce la necesidad de mantenimiento y reemplazo frecuentes. Esto puede generar ahorros de costos para las compañías petroleras a largo plazo, ya que pueden confiar en la durabilidad y confiabilidad de estas aleaciones para mantener sus operaciones funcionando sin problemas.

En general, el uso de níquel Inconel 600, 625, 718 y 713 Las aleaciones basadas en petróleo en la producción de carcasas de petróleo ofrecen una variedad de beneficios que las convierten en una opción popular para la industria del petróleo y el gas. Su alta resistencia, resistencia a la corrosión y durabilidad las hacen adecuadas para su uso en los entornos desafiantes de los pozos petroleros, donde las condiciones pueden ser duras y exigentes.

En conclusión, las aleaciones de Inconel son una opción confiable y rentable para revestimientos de petróleo. producción, ofreciendo una gama de beneficios que pueden ayudar a las compañías petroleras a mejorar la eficiencia y confiabilidad de sus operaciones. Al elegir las aleaciones a base de níquel Inconel 600, 625, 718 y 713, las compañías petroleras pueden garantizar que sus carcasas de aceite puedan resistir los rigores de la industria del petróleo y el gas y proporcionar un rendimiento duradero incluso en los entornos más desafiantes.

Descripción general de la línea de producción de tubos y tuberías para ejes sin costura para aleaciones de Inconel

Las aleaciones de Inconel son un grupo de superaleaciones a base de níquel-cromo conocidas por su excelente resistencia a altas temperaturas, corrosión y oxidación. Estas aleaciones se utilizan comúnmente en industrias como la aeroespacial, de procesamiento químico y de petróleo y gas debido a sus propiedades mecánicas superiores y su rendimiento en ambientes extremos. Inconel 600, 625, 718 y 713 son algunos de los grados más populares de aleaciones de Inconel, cada uno con su propia composición y características únicas.

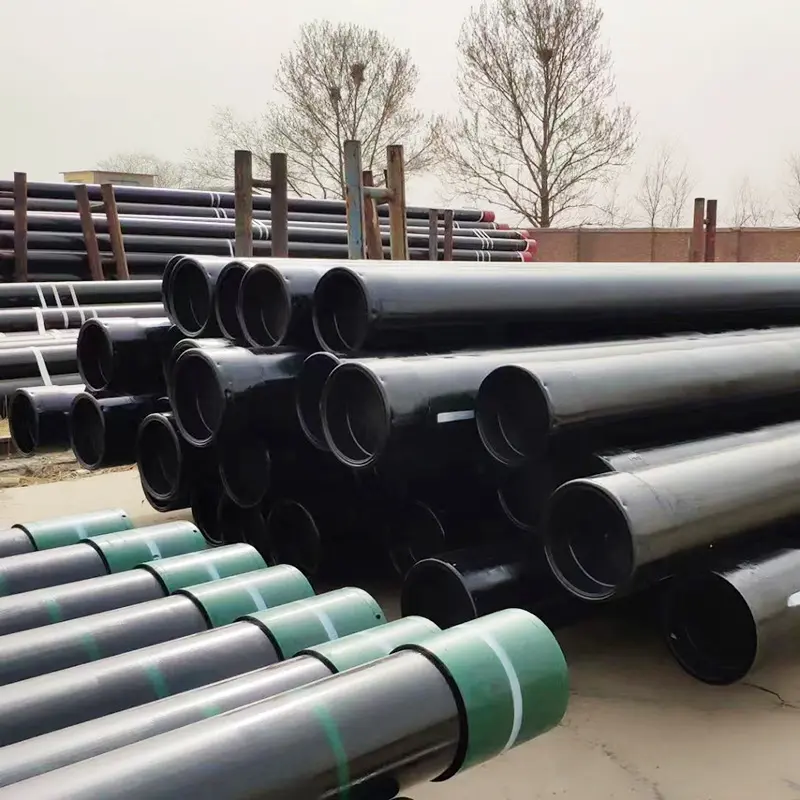

Una de las aplicaciones clave de las aleaciones de Inconel es la producción de tubos para ejes y tubos sin costura. para la industria del petróleo y el gas. Estos componentes son fundamentales para perforar y extraer petróleo y gas de yacimientos subterráneos profundos, donde están sujetos a altas presiones, temperaturas y ambientes corrosivos. La producción de tubos para ejes y tubos sin costura para aleaciones de Inconel requiere equipos y procesos especializados para garantizar la más alta calidad y rendimiento.

La línea de producción de tubos para ejes y tubos sin costura hechos de aleaciones de Inconel generalmente consta de varias etapas, comenzando con la selección de materias primas. Las aleaciones de Inconel están compuestas de níquel, cromo y otros elementos como molibdeno, niobio y titanio, que se mezclan cuidadosamente para lograr las propiedades deseadas. Las materias primas se funden en un horno a altas temperaturas y luego se funden en palanquillas o lingotes, que se procesan posteriormente mediante laminación en caliente, extrusión o forjado para darles la forma y el tamaño deseados.

Una vez que las materias primas se procesan en el formato requerido Luego se mecanizan y se tratan térmicamente para mejorar sus propiedades mecánicas y su microestructura. El mecanizado implica cortar, perforar y dar forma al material con las dimensiones y tolerancias precisas requeridas para los tubos del eje y los tubos. El tratamiento térmico implica calentar el material a temperaturas específicas y mantenerlo durante un período determinado para lograr la dureza, resistencia y resistencia a la corrosión deseadas.

Después del mecanizado y el tratamiento térmico, los tubos del eje y los tubos se someten a pruebas no destructivas. para garantizar que cumplan con los estándares de calidad requeridos. Esto puede incluir pruebas ultrasónicas, pruebas radiográficas o pruebas de tintes penetrantes para detectar cualquier defecto o imperfección en el material. Una vez que los componentes pasan la inspección, se les trata la superficie con recubrimientos o enchapados para mejorar su resistencia a la corrosión y su durabilidad.

La etapa final de la línea de producción implica el ensamblaje y embalaje de los tubos del eje y los tubos para su envío a los clientes. Esto puede implicar soldar, roscar o bridar los componentes para conectarlos a otras partes del sistema de carcasa de aceite. Luego, los componentes se empaquetan y etiquetan cuidadosamente para su transporte a la ubicación del cliente, donde serán instalados y puestos en servicio.

En conclusión, la producción de tubos para ejes sin costura y tubos para aleaciones de Inconel es un proceso complejo y especializado que requiere experiencia y precisión para garantizar la más alta calidad y rendimiento. Mediante el uso de equipos y técnicas avanzados, los fabricantes pueden producir tubos para ejes y tubos que cumplan con los exigentes requisitos de la industria del petróleo y el gas. Con sus propiedades mecánicas superiores y su resistencia a altas temperaturas y corrosión, las aleaciones de Inconel son una opción ideal para aplicaciones en ambientes extremos.