Inhoudsopgave

Voordelen van het gebruik van Inconel 600, 625, 718 en 713 nikkelgebaseerde legeringen bij de productie van oliebehuizingen

Op dezelfde manier is Inconel 625 zeer goed bestand tegen corrosie en oxidatie, waardoor het ideaal is voor gebruik in zware omgevingen zoals offshore booreilanden. De hoge sterkte en taaiheid maken het ook tot een populaire keuze voor de productie van olieomhulsels, waar duurzaamheid essentieel is.

Inconel 718 is een andere populaire keuze voor de productie van olieomhulsels vanwege de uitstekende mechanische eigenschappen en de hoge temperatuurbestendigheid. Deze legering is bestand tegen hoge drukken en temperaturen, waardoor ze geschikt is voor gebruik in diepe oliebronnen waar de omstandigheden bijzonder uitdagend zijn.

Overzicht van de productielijn voor naadloze asbuizen en buisbuizen voor Inconel-legeringen

Inconel-legeringen zijn een groep superlegeringen op nikkel-chroombasis die bekend staan om hun uitstekende weerstand tegen hoge temperaturen, corrosie en oxidatie. Deze legeringen worden vaak gebruikt in industrieën zoals de lucht- en ruimtevaart, chemische verwerking en olie en gas vanwege hun superieure mechanische eigenschappen en prestaties in extreme omgevingen. Inconel 600, 625, 718 en 713 zijn enkele van de meest populaire soorten Inconel-legeringen, elk met zijn eigen unieke samenstelling en kenmerken.

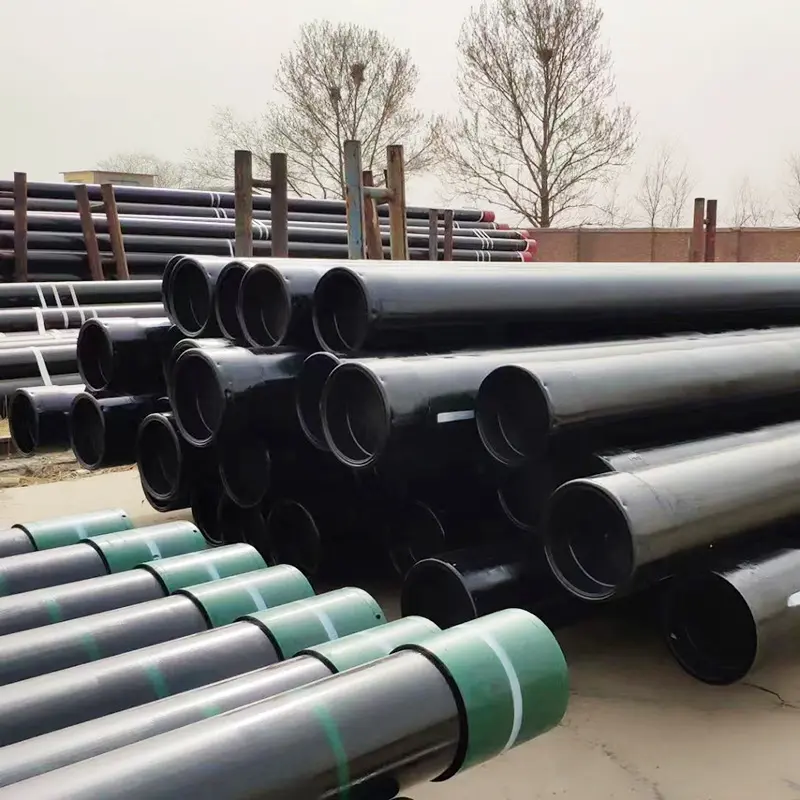

Een van de belangrijkste toepassingen van Inconel-legeringen is de productie van naadloze asbuizen en buisbuizen voor de olie- en gasindustrie. Deze componenten zijn van cruciaal belang voor het boren en winnen van olie en gas uit diepe ondergrondse reservoirs, waar ze worden blootgesteld aan hoge drukken, temperaturen en corrosieve omgevingen. De productie van naadloze asbuizen en buisbuizen voor Inconel-legeringen vereist gespecialiseerde apparatuur en processen om de hoogste kwaliteit en prestaties te garanderen.

De productielijn voor naadloze asbuizen en buisbuizen gemaakt van Inconel-legeringen bestaat doorgaans uit verschillende fasen, te beginnen met de selectie van grondstoffen. Inconel-legeringen zijn samengesteld uit nikkel, chroom en andere elementen zoals molybdeen, niobium en Titanium, die zorgvuldig worden gemengd om de gewenste eigenschappen te bereiken. De grondstoffen worden bij hoge temperaturen in een oven gesmolten en vervolgens tot knuppels of blokken gegoten, die verder worden verwerkt door warmwalsen, extrusie of smeden om de gewenste vorm en grootte te verkrijgen.

Zodra de grondstoffen tot de gewenste vorm zijn verwerkt vorm worden ze vervolgens machinaal bewerkt en met warmte behandeld om hun mechanische eigenschappen en microstructuur te verbeteren. Bij het bewerken gaat het om het snijden, boren en vormgeven van het materiaal tot de precieze afmetingen en toleranties die nodig zijn voor de asbuizen en buisbuizen. Warmtebehandeling omvat het verwarmen van het materiaal tot specifieke temperaturen en het gedurende een bepaalde periode vasthouden om de gewenste hardheid, sterkte en weerstand tegen corrosie te bereiken.

Na de machinale bewerking en warmtebehandeling worden de aspijpen en buisbuizen onderworpen aan niet-destructieve tests om ervoor te zorgen dat ze aan de vereiste kwaliteitsnormen voldoen. Dit kan ultrasone tests, radiografische tests of kleurpenetratietests omvatten om eventuele defecten of onvolkomenheden in het materiaal op te sporen. Zodra de componenten de inspectie doorstaan, worden ze aan het oppervlak behandeld met coatings of beplating om hun corrosieweerstand en duurzaamheid te verbeteren.

De laatste fase van de productielijn omvat de assemblage en verpakking van de aspijpen en buisleidingen voor verzending naar klanten. Dit kan het lassen, draadsnijden of flenzen van de componenten inhouden om ze met andere delen van het olieomhulselsysteem te verbinden. De componenten worden vervolgens zorgvuldig verpakt en geëtiketteerd voor transport naar de locatie van de klant, waar ze worden geïnstalleerd en in gebruik worden genomen.

Concluderend: de productie van naadloze asbuizen en buisbuizen voor Inconel-legeringen is een complex en gespecialiseerd proces dat vereist expertise en precisie om de hoogste kwaliteit en prestaties te garanderen. Door gebruik te maken van geavanceerde apparatuur en technieken kunnen fabrikanten aspijpen en buisleidingen produceren die voldoen aan de veeleisende eisen van de olie- en gasindustrie. Met hun superieure mechanische eigenschappen en weerstand tegen hoge temperaturen en corrosie zijn Inconel-legeringen een ideale keuze voor toepassingen in extreme omgevingen.

Overview of Seamless Axle Pipe and Tube Tubing Production Line for Inconel Alloys

Inconel alloys are a group of Nickel-chromium-based superalloys known for their excellent resistance to high temperatures, corrosion, and oxidation. These alloys are commonly used in industries such as aerospace, chemical processing, and oil and gas due to their superior mechanical properties and performance in extreme environments. Inconel 600, 625, 718, and 713 are some of the most popular grades of Inconel alloys, each with its own unique composition and characteristics.

One of the key applications of Inconel alloys is in the production of seamless axle pipes and tube tubing for the oil and gas industry. These components are critical for drilling and extracting oil and gas from deep underground reservoirs, where they are subjected to high pressures, temperatures, and corrosive environments. The production of seamless axle pipes and tube tubing for Inconel alloys requires specialized equipment and processes to ensure the highest quality and performance.

The production line for seamless axle pipes and tube tubing made from Inconel alloys typically consists of several stages, starting with the selection of raw materials. Inconel alloys are composed of nickel, chromium, and other elements such as Molybdenum, niobium, and titanium, which are carefully blended to achieve the desired properties. The raw materials are melted in a furnace at high temperatures and then cast into Billets or Ingots, which are further processed through hot rolling, extrusion, or forging to form the desired shape and size.

Once the raw materials are processed into the required form, they are then machined and heat treated to improve their mechanical properties and microstructure. Machining involves cutting, drilling, and shaping the material to the precise dimensions and tolerances required for the axle pipes and tube tubing. Heat treatment involves heating the material to specific temperatures and holding it for a certain period to achieve the desired hardness, strength, and resistance to corrosion.

After machining and heat treatment, the axle pipes and tube tubing are subjected to non-destructive testing to ensure they meet the required quality standards. This may include ultrasonic testing, radiographic testing, or dye penetrant testing to detect any defects or imperfections in the material. Once the components pass the inspection, they are then surface treated with coatings or plating to enhance their corrosion resistance and durability.

The final stage of the production line involves the assembly and packaging of the axle pipes and tube tubing for shipment to customers. This may involve welding, threading, or flanging the components to connect them to other parts of the oil casing system. The components are then carefully packaged and labeled for transport to the customer’s location, where they will be installed and put into service.

In conclusion, the production of seamless axle pipes and tube tubing for Inconel alloys is a complex and specialized process that requires expertise and precision to ensure the highest quality and performance. By using advanced equipment and techniques, manufacturers can produce axle pipes and tube tubing that meet the demanding requirements of the oil and gas industry. With their superior mechanical properties and resistance to high temperatures and corrosion, Inconel alloys are an ideal choice for applications in extreme environments.