Table of Contents

오일 케이싱 생산에서 인코넬 600, 625, 718, 713 니켈 기반 합금 사용의 이점

인코넬 600, 625, 718, 713은 석유 및 가스 산업에서 오일 케이싱 생산을 비롯한 다양한 용도로 널리 사용되는 니켈 기반 합금입니다. 이 합금은 까다로운 환경에서 사용하기에 이상적인 다양한 이점을 제공합니다.

오일 케이싱 생산에 인코넬 합금을 사용하는 주요 장점 중 하나는 높은 강도와 내식성입니다. 예를 들어 인코넬 600은 고온 환경에서 산화 및 침탄에 대한 저항성이 탁월한 것으로 알려져 있습니다. 따라서 온도가 극한 수준에 도달할 수 있는 유정에 사용하기에 매우 적합합니다.

마찬가지로 인코넬 625는 부식과 산화에 대한 저항력이 뛰어나 해양 시추 장비와 같은 열악한 환경에서 사용하기에 이상적입니다. 높은 강도와 인성으로 인해 내구성이 필수적인 오일 케이싱 생산에 널리 사용됩니다.

인코넬 718은 우수한 기계적 특성과 고온 저항으로 인해 오일 케이싱 생산에 널리 사용되는 또 다른 선택입니다. 이 합금은 높은 압력과 온도를 견딜 수 있어 조건이 특히 까다로운 깊은 유정에 사용하기에 적합합니다.

인코넬 713은 니켈-크롬 합금으로 고온에서 부식 및 산화에 대한 탁월한 저항성을 제공합니다. 이로 인해 부식성 유체와 극한의 온도에 노출되는 것이 흔한 오일 케이싱 생산에 신뢰할 수 있는 선택이 됩니다.

인코넬 합금은 높은 강도와 내식성 외에도 우수한 용접성과 성형성을 제공하므로 작업하기 쉽습니다. 오일 케이싱 생산. 이를 통해 다양한 유정 구성의 특정 요구 사항을 충족할 수 있는 복잡한 모양과 디자인을 만들 수 있습니다.

또한 인코넬 합금은 사용 수명이 길어 잦은 유지 관리 및 교체 필요성이 줄어듭니다. 이는 석유 회사가 이러한 합금의 내구성과 신뢰성에 의존하여 운영을 원활하게 유지할 수 있기 때문에 장기적으로 비용 절감으로 이어질 수 있습니다.

전체적으로 인코넬 600, 625, 718 및 713 니켈을 사용합니다. 오일 케이싱 생산에 사용되는 기반 합금은 석유 및 가스 산업에서 인기 있는 선택이 되는 다양한 이점을 제공합니다. 높은 강도, 내부식성 및 내구성 덕분에 조건이 가혹하고 까다로울 수 있는 유정의 까다로운 환경에 사용하기에 적합합니다.

결론적으로 인코넬 합금은 오일 케이싱을 위한 신뢰할 수 있고 비용 효율적인 선택입니다. 석유 회사가 운영의 효율성과 신뢰성을 향상시키는 데 도움이 될 수 있는 다양한 이점을 제공합니다. 인코넬 600, 625, 718 및 713 니켈 기반 합금을 선택함으로써 석유 회사는 오일 케이싱이 석유 및 가스 산업의 혹독한 환경을 견딜 수 있고 가장 까다로운 환경에서도 오래 지속되는 성능을 제공할 수 있음을 보장할 수 있습니다.

인코넬 합금용 심리스 액슬 파이프 및 튜브 튜빙 생산라인 개요

인코넬 합금은 고온, 부식 및 산화에 대한 탁월한 저항성으로 알려진 니켈-크롬 기반 초합금 그룹입니다. 이러한 합금은 극한 환경에서의 탁월한 기계적 특성과 성능으로 인해 항공우주, 화학 처리, 석유 및 가스와 같은 산업에서 일반적으로 사용됩니다. 인코넬 600, 625, 718, 713은 가장 인기 있는 인코넬 합금 등급에 속하며 각각 고유한 구성과 특성을 가지고 있습니다.

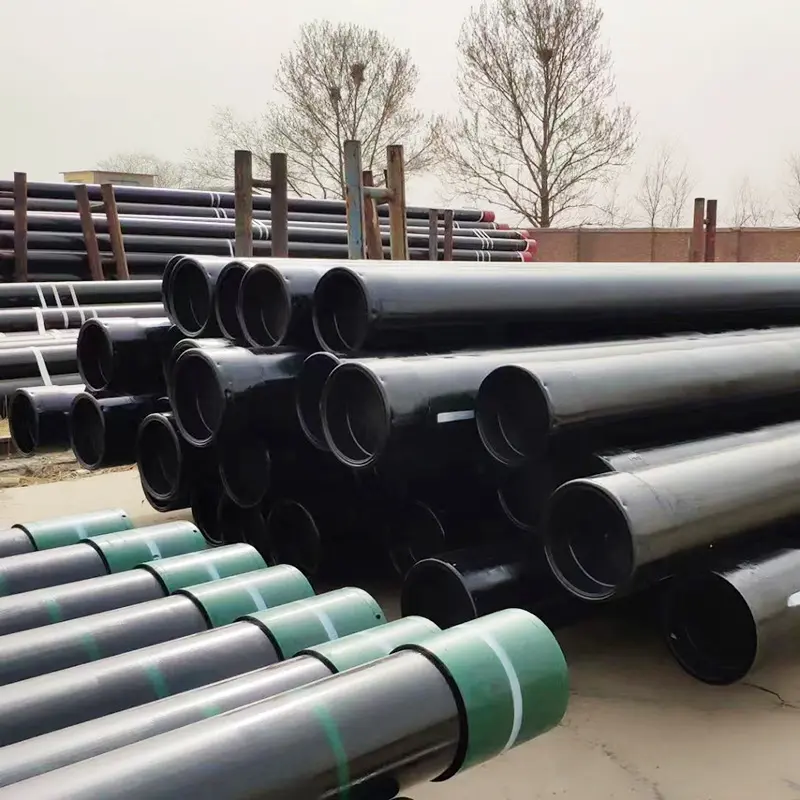

인코넬 합금의 주요 응용 분야 중 하나는 이음매 없는 축 파이프 및 튜브 튜빙을 생산하는 것입니다. 석유 및 가스 산업을 위해. 이러한 구성 요소는 고압, 온도 및 부식성 환경에 노출된 깊은 지하 저장소에서 석유와 가스를 시추하고 추출하는 데 중요합니다. 인코넬 합금용 이음매 없는 축 파이프 및 튜브 튜빙을 생산하려면 최고의 품질과 성능을 보장하기 위해 특수 장비와 프로세스가 필요합니다.

인코넬 합금으로 만든 이음매 없는 축 파이프 및 튜브 튜빙의 생산 라인은 일반적으로 다음 단계부터 시작하여 여러 단계로 구성됩니다. 원료 선택. 인코넬 합금은 니켈, 크롬 및 몰리브덴, 니오븀, 티타늄과 같은 기타 원소로 구성되며 원하는 특성을 얻기 위해 세심하게 혼합됩니다. 원료를 고온의 용광로에서 녹인 후 빌렛이나 잉곳으로 주조한 후 열간압연, 압출, 단조 등의 공정을 거쳐 원하는 형상과 크기로 가공합니다.

원료를 원하는 형상과 크기로 가공한 후 그런 다음 기계적 특성과 미세 구조를 개선하기 위해 기계 가공 및 열처리를 거칩니다. 가공에는 축 파이프와 튜브 튜빙에 필요한 정확한 치수와 공차로 재료를 절단, 드릴링 및 성형하는 작업이 포함됩니다. 열처리에는 재료를 특정 온도로 가열하고 일정 기간 동안 유지하여 원하는 경도, 강도 및 부식 저항성을 달성하는 작업이 포함됩니다.

기계 가공 및 열처리 후 축 파이프와 튜브 튜빙은 비파괴 테스트를 거칩니다. 필요한 품질 표준을 충족하는지 확인합니다. 여기에는 재료의 결함이나 결함을 감지하기 위한 초음파 테스트, 방사선 촬영 테스트 또는 염료 침투 테스트가 포함될 수 있습니다. 부품이 검사를 통과하면 내부식성과 내구성을 높이기 위해 코팅이나 도금으로 표면 처리됩니다.

생산 라인의 마지막 단계에는 고객에게 배송하기 위한 액슬 파이프와 튜브 튜빙의 조립 및 포장이 포함됩니다. 여기에는 구성요소를 오일 케이싱 시스템의 다른 부분에 연결하기 위한 용접, 나사산 가공 또는 플랜징 작업이 포함될 수 있습니다. 그런 다음 부품을 고객의 위치로 운송하기 위해 주의 깊게 포장하고 라벨을 붙인 후 설치되어 서비스를 받게 됩니다.

결론적으로 인코넬 합금용 이음매 없는 액슬 파이프 및 튜브 튜빙의 생산은 복잡하고 전문적인 프로세스입니다. 최고의 품질과 성능을 보장하는 전문성과 정밀도. 제조업체는 고급 장비와 기술을 사용하여 석유 및 가스 산업의 까다로운 요구 사항을 충족하는 액슬 파이프와 튜브 튜빙을 생산할 수 있습니다. 우수한 기계적 특성과 고온 및 부식에 대한 저항성을 갖춘 인코넬 합금은 극한 환경의 응용 분야에 이상적인 선택입니다.