Table of Contents

オイルケーシング製造におけるインコネル600、625、718、713ニッケル基合金の使用の利点

インコネル 600、625、718、および 713 は、オイルケーシングの製造を含むさまざまな用途で石油およびガス産業で広く使用されているニッケルベースの合金です。これらの合金には、この要求の厳しい環境での使用に最適なさまざまな利点があります。

オイル ケーシングの製造にインコネル合金を使用する主な利点の 1 つは、高い強度と耐食性です。たとえば、インコネル 600 は、高温環境における酸化や浸炭に対する優れた耐性で知られています。このため、温度が極端なレベルに達する可能性がある油井での使用に適しています。

同様に、インコネル 625 は耐腐食性と酸化性に優れているため、海洋掘削リグなどの過酷な環境での使用に最適です。また、その高い強度と靭性により、耐久性が重要なオイル ケーシングの製造でも人気の選択肢となっています。

インコネル 718 は、その優れた機械的特性と高温耐性により、オイル ケーシングの製造で人気の選択肢の 1 つです。この合金は高圧と高温に耐えることができるため、条件が特に厳しい深油井での使用に適しています。

インコネル 713 は、高温での耐腐食性と耐酸化性に優れたニッケルクロム合金です。そのため、腐食性流体や極端な温度にさらされることが一般的であるオイルケーシングの製造において、インコネル合金は信頼できる選択肢となります。

インコネル合金は、高い強度と耐食性に加えて、優れた溶接性と成形性も備えているため、さまざまな用途での作業が容易です。オイルケーシングの製造。これにより、さまざまな油井構成の特定の要件を満たすことができる複雑な形状や設計の作成が可能になります。

さらに、インコネル合金は耐用年数が長いため、頻繁なメンテナンスや交換の必要性が軽減されます。これにより、石油会社はこれらの合金の耐久性と信頼性を利用して業務を円滑に進めることができるため、長期的にはコスト削減につながる可能性があります。

全体として、インコネル 600、625、718、および 713 ニッケルの使用は、オイルケーシングの製造における – ベースの合金にはさまざまな利点があり、石油およびガス業界で人気の選択肢となっています。強度、耐食性、耐久性が高いため、条件が厳しく要求が厳しい油井の厳しい環境での使用に適しています。

結論として、インコネル合金は、オイル ケーシングとして信頼性が高く、コスト効率の高い選択肢です。石油会社が業務の効率と信頼性を向上させるのに役立つさまざまな利点を提供します。インコネル 600、625、718、および 713 ニッケルベース合金を選択することで、石油会社は自社のオイル ケーシングが石油およびガス産業の厳しさに耐え、最も困難な環境でも長期にわたる性能を提供できることを保証できます。

インコネル合金シームレス車軸管・継目無管製造ラインの概要

インコネル合金は、高温、腐食、酸化に対する優れた耐性で知られるニッケルクロムベースの超合金のグループです。これらの合金は、その優れた機械的特性と極限環境での性能により、航空宇宙、化学処理、石油・ガスなどの産業で一般的に使用されています。インコネル 600、625、718、および 713 は、インコネル合金の最も人気のあるグレードの一部であり、それぞれ独自の組成と特性を備えています。

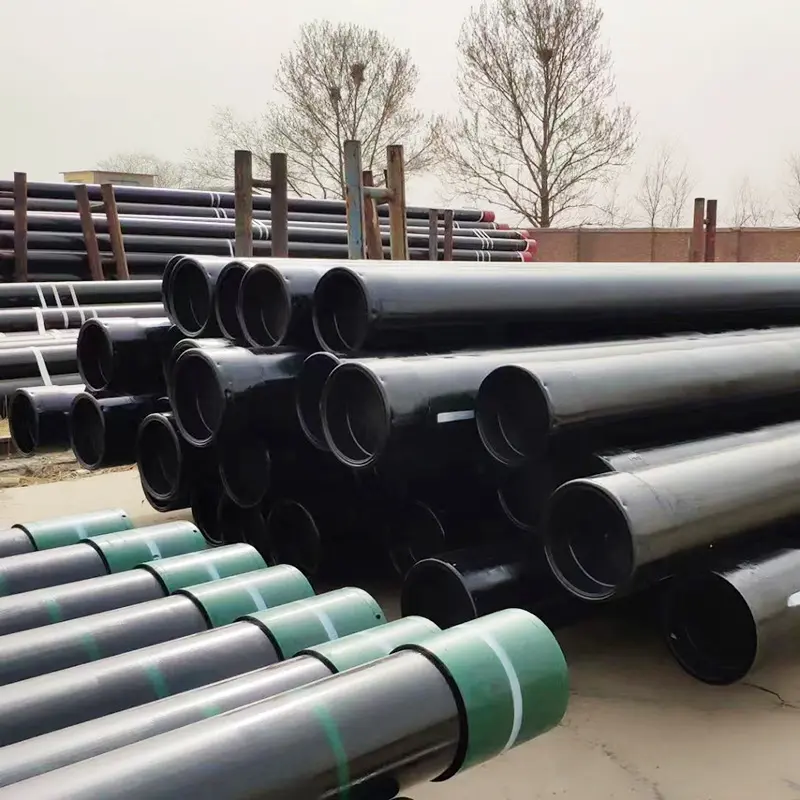

インコネル合金の重要な用途の 1 つは、継ぎ目のない車軸パイプおよびチューブの製造です。石油およびガス産業向け。これらのコンポーネントは、高圧、高温、腐食環境にさらされる深部地下貯留層から石油やガスを掘削して抽出するために重要です。インコネル合金用のシームレスなアクスル パイプとチューブの製造には、最高の品質と性能を保証するための特殊な設備とプロセスが必要です。

インコネル合金製のシームレスなアクスル パイプとチューブの生産ラインは通常、いくつかの段階で構成されています。原材料の選択。インコネル合金は、ニッケル、クロム、およびモリブデン、ニオブ、チタンなどのその他の元素で構成されており、目的の特性を達成するために慎重に配合されています。原材料は炉内で高温で溶解され、ビレットまたはインゴットに鋳造され、熱間圧延、押出、または鍛造によってさらに加工されて、目的の形状とサイズに形成されます。

原材料が必要な形状に加工されたら、成形された後、機械加工と熱処理が行われ、機械的特性と微細構造が改善されます。機械加工には、車軸パイプやチューブチューブに必要な正確な寸法と公差に合わせて材料を切断、穴あけ、成形することが含まれます。熱処理には、材料を特定の温度に加熱し、一定時間保持して、必要な硬度、強度、耐食性を実現することが含まれます。

機械加工と熱処理の後、車軸パイプとチューブの非破壊検査が行われます。必要な品質基準を満たしていることを確認します。これには、材料の欠陥や欠陥を検出するための超音波検査、X 線検査、または染料浸透検査が含まれる場合があります。コンポーネントが検査に合格すると、耐食性と耐久性を高めるためにコーティングまたはメッキで表面処理されます。

生産ラインの最終段階では、顧客に出荷するための車軸パイプとチューブチューブの組み立てと梱包が行われます。これには、コンポーネントをオイルケーシングシステムの他の部分に接続するために、コンポーネントを溶接、ねじ切り、またはフランジ加工することが含まれる場合があります。その後、コンポーネントは慎重に梱包され、ラベルが貼られて顧客の場所に輸送され、そこで設置され、使用されます。

結論として、インコネル合金用のシームレスなアクスル パイプとチューブの製造は、複雑で特殊なプロセスです。最高の品質とパフォーマンスを保証するための専門知識と精度。高度な機器と技術を使用することで、メーカーは石油およびガス産業の厳しい要件を満たす車軸パイプやチューブを製造できます。インコネル合金は、優れた機械的特性と高温や腐食に対する耐性を備えており、極限環境での用途に最適です。