目录

在石油套管生产中使用 Inconel 600、625、718 和 713 镍基合金的好处

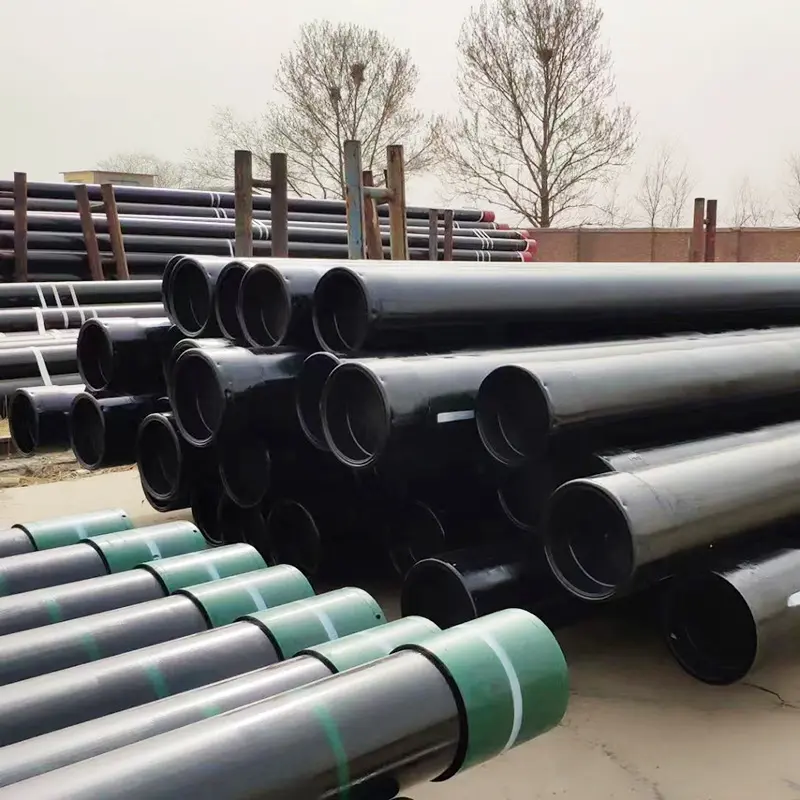

Inconel 600、625、718 和 713 是镍基合金,广泛用于石油和天然气行业的各种应用,包括石油套管生产。这些合金具有一系列优点,非常适合在这种苛刻的环境中使用。

在石油套管生产中使用铬镍铁合金合金的主要优点之一是它们的高强度和耐腐蚀性。例如,Inconel 600 以其在高温环境下出色的抗氧化和抗渗碳性能而闻名。这使得它非常适合在温度可能达到极端水平的油井中使用。

同样,Inconel 625 具有很强的耐腐蚀性和抗氧化性,非常适合在海上钻井平台等恶劣环境中使用。其高强度和韧性也使其成为耐用性至关重要的石油套管生产的热门选择。

Inconel 718 因其优异的机械性能和耐高温性而成为石油套管生产的另一个热门选择。这种合金可以承受高压和高温,使其适合在条件特别具有挑战性的深油井中使用。

Inconel 713 是一种镍铬合金,在高温下具有出色的耐腐蚀性和抗氧化性。这使其成为石油套管生产的可靠选择,因为石油套管生产经常暴露在腐蚀性液体和极端温度下。

除了具有高强度和耐腐蚀性之外,铬镍铁合金还具有良好的可焊性和成型性,使其易于在环境中使用。石油套管的生产。这样可以创建复杂的形状和设计,以满足不同油井配置的具体要求。

此外,铬镍铁合金合金具有较长的使用寿命,减少了频繁维护和更换的需要。从长远来看,这可以为石油公司节省成本,因为他们可以依靠这些合金的耐用性和可靠性来保持运营平稳运行。总体而言,使用 Inconel 600、625、718 和 713 镍石油套管生产中使用的合金具有一系列优点,使其成为石油和天然气行业的热门选择。它们的高强度、耐腐蚀性和耐用性使它们非常适合在油井的挑战性环境中使用,这些环境可能是恶劣和苛刻的。

总而言之,铬镍铁合金是石油套管的可靠且经济高效的选择生产,提供一系列优势,可以帮助石油公司提高运营效率和可靠性。通过选择 Inconel 600、625、718 和 713 镍基合金,石油公司可以确保其石油套管能够承受石油和天然气行业的严酷考验,并在最具挑战性的环境中提供持久的性能。

铬镍铁合金无缝车轴管、管材生产线概述

铬镍铁合金是一组镍铬基高温合金,以其优异的耐高温、耐腐蚀和耐氧化性能而闻名。这些合金由于其优异的机械性能和极端环境下的性能,通常用于航空航天、化学加工、石油和天然气等行业。 Inconel 600、625、718 和 713 是最受欢迎的 Inconel 合金牌号,每种都有其独特的成分和特性。

Inconel 合金的关键应用之一是生产无缝轴管和管材用于石油和天然气行业。这些组件对于从深层地下储层中钻探和提取石油和天然气至关重要,因为它们要承受高压、高温和腐蚀性环境。铬镍铁合金无缝轴管和管材的生产需要专门的设备和工艺,以确保最高的质量和性能。

由铬镍铁合金制成的无缝轴管和管材的生产线通常由几个阶段组成,从原材料的选择。铬镍铁合金由镍、铬和钼、铌和钛等其他元素组成,这些元素经过精心混合以获得所需的性能。原材料在熔炉中高温熔化,然后浇铸成钢坯或钢锭,通过热轧、挤压或锻造进一步加工,形成所需的形状和尺寸。

一旦原材料被加工成所需的形状和尺寸。形成后,然后对其进行机械加工和热处理,以改善其机械性能和微观结构。机械加工包括对材料进行切割、钻孔和成型,使其达到轴管和管材所需的精确尺寸和公差。热处理是将材料加热到特定温度并保温一定时间,以达到所需的硬度、强度和耐腐蚀性。

机械加工和热处理后,对轴管和管材进行无损检测以确保它们符合所需的质量标准。这可能包括超声波测试、射线照相测试或染料渗透测试,以检测材料中的任何缺陷或缺陷。一旦部件通过检查,就会进行表面涂层或电镀处理,以增强其耐腐蚀性和耐用性。

生产线的最后阶段包括轴管和管材的组装和包装,以便运送给客户。这可能涉及对部件进行焊接、螺纹连接或法兰连接,以将它们连接到油套管系统的其他部件。然后将这些部件仔细包装并贴上标签,以便运输到客户所在地,在那里进行安装并投入使用。

总而言之,铬镍铁合金无缝轴管和管材的生产是一个复杂且专业的过程,需要专业知识和精度,确保最高的质量和性能。通过使用先进的设备和技术,制造商可以生产满足石油和天然气行业苛刻要求的车轴管和管材。凭借其卓越的机械性能以及耐高温和耐腐蚀性,铬镍铁合金是极端环境应用的理想选择。