Table of Contents

Lợi ích của việc sử dụng hợp kim gốc niken Inconel 600, 625, 718 và 713 trong sản xuất vỏ dầu

Inconel 600, 625, 718 và 713 là các hợp kim gốc niken được sử dụng rộng rãi trong ngành dầu khí cho các ứng dụng khác nhau, bao gồm cả sản xuất vỏ dầu. Những hợp kim này mang lại nhiều lợi ích khiến chúng trở nên lý tưởng để sử dụng trong môi trường đòi hỏi khắt khe này.

Một trong những ưu điểm chính của việc sử dụng hợp kim Inconel trong sản xuất vỏ dầu là độ bền cao và khả năng chống ăn mòn. Ví dụ, Inconel 600 được biết đến với khả năng chống oxy hóa và cacbon hóa tuyệt vời trong môi trường nhiệt độ cao. Điều này khiến nó rất phù hợp để sử dụng trong các giếng dầu nơi nhiệt độ có thể đạt tới mức cực cao.

Tương tự, Inconel 625 có khả năng chống ăn mòn và oxy hóa cao, khiến nó trở nên lý tưởng để sử dụng trong môi trường khắc nghiệt như giàn khoan ngoài khơi. Độ bền và độ dẻo dai cao của nó cũng khiến nó trở thành lựa chọn phổ biến để sản xuất vỏ dầu, trong đó độ bền là điều cần thiết.

Inconel 718 là một lựa chọn phổ biến khác để sản xuất vỏ dầu do tính chất cơ học tuyệt vời và khả năng chịu nhiệt độ cao. Hợp kim này có thể chịu được áp suất và nhiệt độ cao, khiến nó phù hợp để sử dụng trong các giếng dầu sâu, nơi có điều kiện đặc biệt khó khăn.

Inconel 713 là hợp kim niken-crom có khả năng chống ăn mòn và oxy hóa tuyệt vời ở nhiệt độ cao. Điều này làm cho nó trở thành sự lựa chọn đáng tin cậy để sản xuất vỏ dầu, nơi thường xuyên tiếp xúc với chất lỏng ăn mòn và nhiệt độ khắc nghiệt.

Ngoài độ bền cao và khả năng chống ăn mòn, hợp kim Inconel còn có khả năng hàn và tạo hình tốt, giúp chúng dễ dàng gia công trong sản xuất vỏ dầu. Điều này cho phép tạo ra các hình dạng và thiết kế phức tạp có thể đáp ứng các yêu cầu cụ thể của các cấu hình giếng dầu khác nhau.

Hơn nữa, hợp kim Inconel có tuổi thọ dài, giảm nhu cầu bảo trì và thay thế thường xuyên. Điều này có thể giúp tiết kiệm chi phí cho các công ty dầu mỏ về lâu dài vì họ có thể dựa vào độ bền và độ tin cậy của các hợp kim này để duy trì hoạt động trơn tru.

Nhìn chung, việc sử dụng niken Inconel 600, 625, 718 và 713 Hợp kim gốc trong sản xuất vỏ dầu mang lại nhiều lợi ích khiến chúng trở thành lựa chọn phổ biến cho ngành dầu khí. Độ bền cao, khả năng chống ăn mòn và độ bền cao khiến chúng rất phù hợp để sử dụng trong môi trường giếng dầu đầy thách thức, nơi điều kiện có thể khắc nghiệt và đòi hỏi khắt khe.

Tóm lại, hợp kim Inconel là sự lựa chọn đáng tin cậy và tiết kiệm chi phí cho vỏ dầu sản xuất, mang lại nhiều lợi ích có thể giúp các công ty dầu mỏ nâng cao hiệu quả và độ tin cậy trong hoạt động của họ. Bằng cách chọn hợp kim gốc niken Inconel 600, 625, 718 và 713, các công ty dầu mỏ có thể đảm bảo rằng vỏ dầu của họ có thể chịu được sự khắc nghiệt của ngành dầu khí và mang lại hiệu suất lâu dài ngay cả trong những môi trường thách thức nhất.

Tổng quan về dây chuyền sản xuất ống trục và ống liền mạch cho hợp kim Inconel

Hợp kim Inconel là một nhóm siêu hợp kim gốc niken-crom được biết đến với khả năng chống chịu nhiệt độ cao, ăn mòn và oxy hóa tuyệt vời. Các hợp kim này thường được sử dụng trong các ngành công nghiệp như hàng không vũ trụ, xử lý hóa chất và dầu khí do tính chất cơ học vượt trội và hiệu suất trong môi trường khắc nghiệt. Inconel 600, 625, 718 và 713 là một số loại hợp kim Inconel phổ biến nhất, mỗi loại có thành phần và đặc điểm riêng.

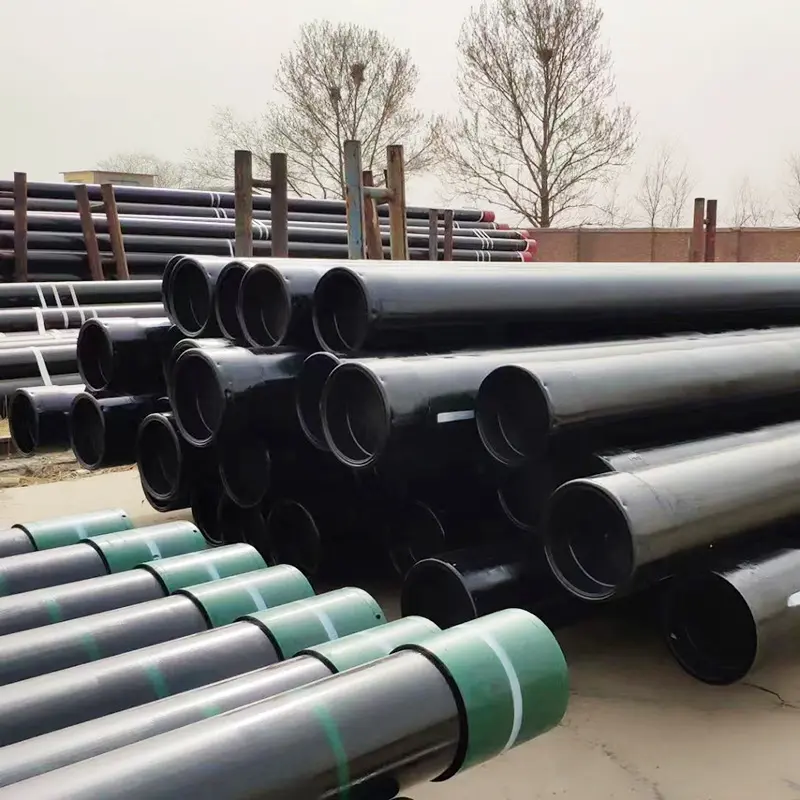

Một trong những ứng dụng chính của hợp kim Inconel là sản xuất ống trục liền mạch và ống ống cho ngành dầu khí. Những thành phần này rất quan trọng để khoan và khai thác dầu khí từ các bể chứa sâu dưới lòng đất, nơi chúng phải chịu áp suất, nhiệt độ cao và môi trường ăn mòn. Việc sản xuất ống trục và ống ống liền mạch cho hợp kim Inconel đòi hỏi thiết bị và quy trình chuyên dụng để đảm bảo chất lượng và hiệu suất cao nhất.

Dây chuyền sản xuất ống trục liền mạch và ống ống làm từ hợp kim Inconel thường bao gồm một số công đoạn, bắt đầu từ lựa chọn nguyên liệu thô. Hợp kim Inconel bao gồm niken, crom và các nguyên tố khác như molypden, niobi và titan, được pha trộn cẩn thận để đạt được các đặc tính mong muốn. Nguyên liệu thô được nấu chảy trong lò nung ở nhiệt độ cao và sau đó được đúc thành phôi hoặc thỏi, sau đó được xử lý tiếp thông qua cán nóng, ép đùn hoặc rèn để tạo thành hình dạng và kích thước mong muốn.

Sau khi nguyên liệu thô được xử lý thành các sản phẩm theo yêu cầu dạng, sau đó chúng được gia công và xử lý nhiệt để cải thiện tính chất cơ học và cấu trúc vi mô. Gia công bao gồm cắt, khoan và định hình vật liệu theo kích thước và dung sai chính xác cần thiết cho ống trục và ống ống. Xử lý nhiệt bao gồm làm nóng vật liệu đến nhiệt độ cụ thể và giữ nó trong một thời gian nhất định để đạt được độ cứng, độ bền và khả năng chống ăn mòn mong muốn.

Sau khi gia công và xử lý nhiệt, các ống trục và ống ống phải được thử nghiệm không phá hủy để đảm bảo chúng đáp ứng các tiêu chuẩn chất lượng cần thiết. Điều này có thể bao gồm kiểm tra siêu âm, kiểm tra chụp ảnh phóng xạ hoặc kiểm tra chất thẩm thấu thuốc nhuộm để phát hiện bất kỳ khuyết tật hoặc khiếm khuyết nào trong vật liệu. Sau khi các bộ phận vượt qua quá trình kiểm tra, chúng sẽ được xử lý bề mặt bằng lớp phủ hoặc mạ để tăng cường khả năng chống ăn mòn và độ bền.

Giai đoạn cuối cùng của dây chuyền sản xuất bao gồm lắp ráp và đóng gói ống trục và ống ống để vận chuyển cho khách hàng. Điều này có thể liên quan đến việc hàn, tạo ren hoặc nối bích các bộ phận để kết nối chúng với các bộ phận khác của hệ thống vỏ dầu. Sau đó, các bộ phận này được đóng gói và dán nhãn cẩn thận để vận chuyển đến địa điểm của khách hàng, nơi chúng sẽ được lắp đặt và đưa vào sử dụng.

Tóm lại, việc sản xuất ống trục liền mạch và ống ống cho hợp kim Inconel là một quy trình phức tạp và chuyên biệt đòi hỏi chuyên môn và độ chính xác để đảm bảo chất lượng và hiệu suất cao nhất. Bằng cách sử dụng thiết bị và kỹ thuật tiên tiến, nhà sản xuất có thể sản xuất ống trục và ống ống đáp ứng yêu cầu khắt khe của ngành dầu khí. Với đặc tính cơ học vượt trội, khả năng chống chịu nhiệt độ cao và ăn mòn, hợp kim Inconel là lựa chọn lý tưởng cho các ứng dụng trong môi trường khắc nghiệt.