Table of Contents

Avantages de l’utilisation des alliages à base de Nickel Inconel 600, 625, 718 et 713 dans la production de cuvelages pétroliers

Aperçu de la chaîne de production de tuyaux d’essieu et de tubes sans soudure pour les alliages Inconel

Les alliages Inconel sont un groupe de superalliages à base de nickel-chrome connus pour leur excellente résistance aux températures élevées, à la corrosion et à l’oxydation. Ces alliages sont couramment utilisés dans des industries telles que l’aérospatiale, la transformation chimique, ainsi que le pétrole et le gaz, en raison de leurs propriétés mécaniques supérieures et de leurs performances dans des environnements extrêmes. Les Inconel 600, 625, 718 et 713 font partie des qualités d’alliages Inconel les plus populaires, chacune avec sa propre composition et ses caractéristiques uniques.

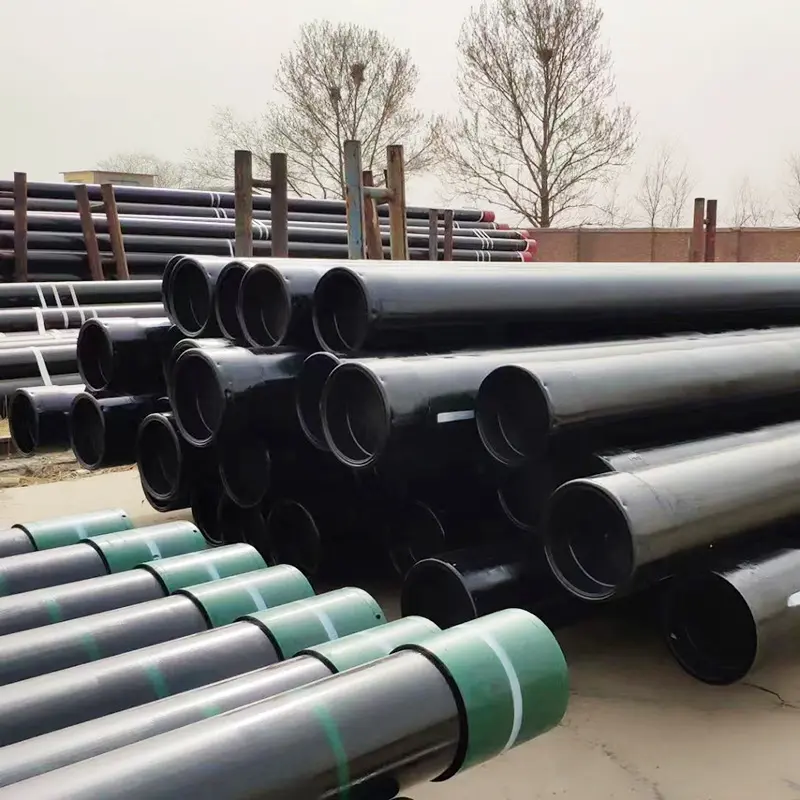

L’une des principales applications des alliages Inconel est la production de tuyaux d’essieu et de tubes sans soudure. pour l’industrie pétrolière et gazière. Ces composants sont essentiels au forage et à l’extraction de pétrole et de gaz de réservoirs souterrains profonds, où ils sont soumis à des pressions, des températures et des environnements corrosifs élevés. La production de tubes d’essieu et de tubes sans soudure pour les alliages Inconel nécessite des équipements et des processus spécialisés pour garantir la plus haute qualité et performance.

La ligne de production de tubes d’essieu et de tubes sans soudure fabriqués à partir d’alliages Inconel comprend généralement plusieurs étapes, en commençant par la sélection des matières premières. Les alliages d’Inconel sont composés de nickel, de chrome et d’autres éléments tels que le molybdène, le niobium et le titane, qui sont soigneusement mélangés pour obtenir les propriétés souhaitées. Les matières premières sont fondues dans un four à haute température, puis coulées en billettes ou en lingots, qui sont ensuite traités par laminage à chaud, extrusion ou forgeage pour former la forme et la taille souhaitées.

Une fois que les matières premières sont transformées selon les exigences requises. forme, ils sont ensuite usinés et traités thermiquement pour améliorer leurs propriétés mécaniques et leur microstructure. L’usinage consiste à couper, percer et façonner le matériau selon les dimensions et tolérances précises requises pour les tuyaux d’essieu et les tubes. Le traitement thermique consiste à chauffer le matériau à des températures spécifiques et à le maintenir pendant une certaine période pour obtenir la dureté, la résistance et la résistance à la corrosion souhaitées.

Après l’usinage et le traitement thermique, les tuyaux d’essieu et les tubes sont soumis à des tests non destructifs. pour s’assurer qu’ils répondent aux normes de qualité requises. Cela peut inclure des tests par ultrasons, des tests radiographiques ou des tests par ressuage pour détecter tout défaut ou imperfection du matériau. Une fois que les composants ont passé l’inspection, ils sont ensuite traités en surface avec des revêtements ou des placages pour améliorer leur résistance à la corrosion et leur durabilité.

La dernière étape de la ligne de production implique l’assemblage et l’emballage des tuyaux d’essieu et des tubes pour l’expédition aux clients. Cela peut impliquer le soudage, le filetage ou le bridage des composants pour les connecter à d’autres parties du système de carter d’huile. Les composants sont ensuite soigneusement emballés et étiquetés pour être transportés chez le client, où ils seront installés et mis en service.

En conclusion, la production de tubes d’essieu et de tubes sans soudure pour les alliages Inconel est un processus complexe et spécialisé qui nécessite expertise et précision pour garantir la plus haute qualité et performance. En utilisant des équipements et des techniques de pointe, les fabricants peuvent produire des tuyaux d’essieu et des tubes qui répondent aux exigences exigeantes de l’industrie pétrolière et gazière. Avec leurs propriétés mécaniques supérieures et leur résistance aux températures élevées et à la corrosion, les alliages Inconel constituent un choix idéal pour les applications dans des environnements extrêmes.

Inconel 713 is a nickel-chromium alloy that offers excellent resistance to corrosion and oxidation at high temperatures. This makes it a reliable choice for oil casing production, where exposure to corrosive fluids and extreme temperatures is common.

In addition to their high strength and corrosion resistance, Inconel alloys also offer good weldability and formability, making them easy to work with in the production of oil casings. This allows for the creation of complex shapes and designs that can meet the specific requirements of different oil well configurations.

Furthermore, Inconel alloys have a long service life, reducing the need for frequent maintenance and replacement. This can result in cost savings for oil companies in the long run, as they can rely on the durability and reliability of these alloys to keep their operations running smoothly.

Overall, the use of Inconel 600, 625, 718, and 713 nickel-based alloys in oil casing production offers a range of benefits that make them a popular choice for the oil and gas industry. Their high strength, corrosion resistance, and durability make them well-suited for use in the challenging environments of oil wells, where conditions can be harsh and demanding.

In conclusion, Inconel alloys are a reliable and cost-effective choice for oil casing production, offering a range of benefits that can help oil companies improve the efficiency and reliability of their operations. By choosing Inconel 600, 625, 718, and 713 nickel-based alloys, oil companies can ensure that their oil casings are able to withstand the rigors of the oil and gas industry and provide long-lasting performance in even the most challenging environments.

Overview of Seamless Axle Pipe and Tube Tubing Production Line for Inconel Alloys

Inconel alloys are a group of nickel-chromium-based superalloys known for their excellent resistance to high temperatures, corrosion, and oxidation. These alloys are commonly used in industries such as aerospace, chemical processing, and oil and gas due to their superior mechanical properties and performance in extreme environments. Inconel 600, 625, 718, and 713 are some of the most popular grades of Inconel alloys, each with its own unique composition and characteristics.

One of the key applications of Inconel alloys is in the production of seamless axle pipes and tube tubing for the oil and gas industry. These components are critical for drilling and extracting oil and gas from deep underground reservoirs, where they are subjected to high pressures, temperatures, and corrosive environments. The production of seamless axle pipes and tube tubing for Inconel alloys requires specialized equipment and processes to ensure the highest quality and performance.

The production line for seamless axle pipes and tube tubing made from Inconel alloys typically consists of several stages, starting with the selection of raw materials. Inconel alloys are composed of nickel, chromium, and other elements such as Molybdenum, niobium, and Titanium, which are carefully blended to achieve the desired properties. The raw materials are melted in a furnace at high temperatures and then cast into Billets or Ingots, which are further processed through hot rolling, extrusion, or forging to form the desired shape and size.

Once the raw materials are processed into the required form, they are then machined and heat treated to improve their mechanical properties and microstructure. Machining involves cutting, drilling, and shaping the material to the precise dimensions and tolerances required for the axle pipes and tube tubing. Heat treatment involves heating the material to specific temperatures and holding it for a certain period to achieve the desired hardness, strength, and resistance to corrosion.

After machining and heat treatment, the axle pipes and tube tubing are subjected to non-destructive testing to ensure they meet the required quality standards. This may include ultrasonic testing, radiographic testing, or dye penetrant testing to detect any defects or imperfections in the material. Once the components pass the inspection, they are then surface treated with coatings or plating to enhance their corrosion resistance and durability.

The final stage of the production line involves the assembly and packaging of the axle pipes and tube tubing for shipment to customers. This may involve welding, threading, or flanging the components to connect them to other parts of the oil casing system. The components are then carefully packaged and labeled for transport to the customer’s location, where they will be installed and put into service.

In conclusion, the production of seamless axle pipes and tube tubing for Inconel alloys is a complex and specialized process that requires expertise and precision to ensure the highest quality and performance. By using advanced equipment and techniques, manufacturers can produce axle pipes and tube tubing that meet the demanding requirements of the oil and gas industry. With their superior mechanical properties and resistance to high temperatures and corrosion, Inconel alloys are an ideal choice for applications in extreme environments.